噴涂后的工業鋁型材型材具有優良的耐蝕性和耐候性,堅固耐用,外觀裝飾好,生產工藝比陽極氧化簡單,環保安全等特點,在建筑、裝潢、運輸等行業得到廣泛應用。鋁合金型材在噴涂前處理中必須進行化學清洗和浸蝕,清除其表面粘附的油脂、自然氧化膜和灰塵等污染物,使鋁合金基體裸露出來,形成均勻的活化表面,這是保證鉻酸鹽轉化膜質量和噴涂質量的關鍵。

本文研究的酸蝕脫脂工藝將傳統工藝的脫脂、堿蝕、除污出光三道工序合為一道工序,降低成本和節省能源,經處理后的鋁合金表面平滑光潔,保持鋁合金原有的光澤,鋁材溶解損耗量和槽液沉淀少,與鉻酸鹽轉化處理配套性能好,特別適用于鋁合金型材噴涂前的表面處理。

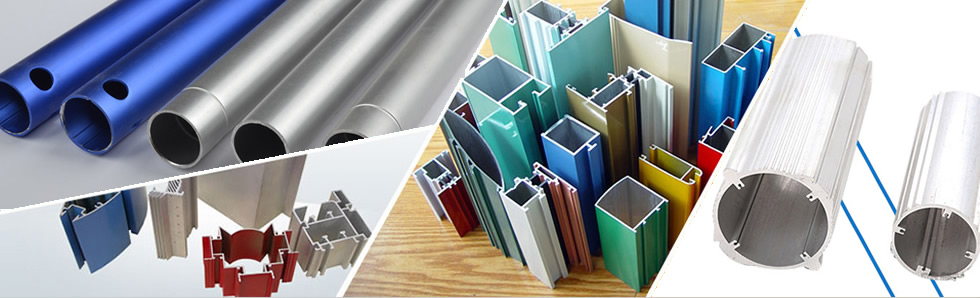

一、鋁合金型材噴涂前處理工藝

工藝流程:工件裝掛-酸蝕脫脂-水洗--鉻酸鹽轉化處理-水洗-純水洗-瀝水-烘干-噴涂-固化。

鋁型材噴涂前處理生產線分為全自動噴淋立式線和間歇式全浸漬臥式線兩種。立式線適用于批量大、形狀簡單的工件,生產效率高,處理質量穩定,缺點是設備復雜、投資大;臥式線適宜處理形狀復雜的工件,投資少,應用廣,缺點是處理速度較慢、生產效率低。

酸蝕脫脂工藝配方和參數:硫酸(97%),30g/L-50 g/L;氟化氫銨,3 g/L-8 g/L;檸檬酸,2 g/L-4 g/L;硝酸鈉,1 g/L-3 g/L;硫酸鐵,0.5 g/L-1.5 g/L;二丙二醇,1 g/L-2 g/L;脫脂劑,0.1 g/L-0.5 g/L;溫度,5℃-40℃;時間,3min-5min浸漬,1min-3min噴淋;噴淋壓力,0.1MPa-0.2MPa.

二、成分和工藝參數的影響

1.硫酸

稀硫酸是一種非氧化性的無機酸,對鋁合金型材有輕微的化學浸蝕作用,使用成本較低,酸霧揮發性少。硫酸能溶解、剝離鋁及鋁合金表面形成的自然氧化膜;裸露的鋁合金基體與硫酸發生反應,起到活化鋁表面的作用。當槽液中硫酸濃度低于30%時,鋁的化學溶解速度隨硫酸濃度的增加而緩慢地增加,鋁材溶解損耗量少;當槽液中硫酸濃度超過30%以后,鋁的腐蝕速度迅速加快,易產生過腐蝕,光亮度下降。一般來說,槽液中硫酸濃度不宜超過15%。

2.氟化氫銨

氟離子在酸蝕脫脂液中作脫除氧化膜的加速劑,能加速溶解鋁表面的氧化膜,消除或減少擠壓模痕和其他缺陷,使鋁型材表面平整光潔、均勻一致。氟是一種體積小、電負性較強的鹵族元素,對鋁能起強烈的氧化作用,與雜質有一定的絡合能力,能溶解鋁合金表面的錳、銅、硅等合金元素和雜質,抑制和除去鋁材上的黑色掛灰,獲得較光亮的金屬表面。氟化氫銨的化學穩定性強于氫氟酸的,對人體皮膚的傷害作用小于氫氟酸的,因此,采用氟化氫銨取代氫氟酸為溶液提供氟離子,在生產中使用比較安全,還可以減輕氟離子對不銹鋼設備的腐蝕。脫除氧化膜的腐蝕速度隨氟化氫銨濃度的增加而增長,氟化氫銨含量不宜過高,否則反應劇烈易造成過腐蝕,降低鋁表面光澤,不利于后續的鉻酸鹽轉化處理。

3.檸檬酸

檸檬酸在酸蝕脫脂液中主要起緩蝕作用,能有效地抑制鋁在酸性介質中的腐蝕。檸檬酸是三元有機酸,能在鋁基體表面進行物理和化學吸附,改變金屬/溶液界面的雙電層結構,增加金屬離子化過程的活化能,從而使腐蝕速度減慢,降低鋁材的損耗量,避免發生過腐蝕。檸檬酸是金屬離子的絡合劑,能與從酸蝕液中溶解下來的鋁、鎂、鐵等離子形成穩定的絡合物,減少槽液中鋁離子的含量,掩蔽槽液中雜質的干擾,使溶液穩定,減少沉淀,從而延長酸蝕脫脂液的使用壽命。檸檬酸的加入,對減少鋁損耗、降低化工材料消耗、減少槽液沉渣、改善操作條件均有一定的作用。

4.硝酸鈉

硝酸鈉是酸蝕脫脂液中的氧化劑,對鋁合金具有良好的光亮和整平效果。硝酸鈉的作用是使鋁材表面發生氧化反應,形成的氧化鋁鈍化膜遏制了鋁表面凹陷處的酸性擇優浸蝕,使鋁型材的腐蝕面平整、光潔。

5.硫酸鐵

三價鐵離子能加速對鋁型材表面進行腐蝕和脫除氧化膜,Fe3+可以在鋁材表面發生置換反應,形成微電池,使鋁表面產生微量氫氣,將油污帶出鋁表面,反應過程AL+ Fe3++2H+→AL3++Fe2++H2↑。槽液中的氧化劑能將上述反應產生的Fe2+重新氧化成Fe3+,減少Fe2+的積累,使槽液穩定,因此Fe3+在反應過程中自身不消耗,主要起促進作用,可提高鋁材的除污速度和光潔度。

下一篇:鋁型材陽極氧化處理過程中水洗的作用上一篇:鋁型材擠壓成型的工作原理